Beschreibung:

Beschreibung:

Universelle Prüfmethode für nahezu beliebige Gase zur Bestimmung der Gasdurchlässigkeit durch Elastomere in Abhängigkeit von Temperatur und Prüfgas.

Ergebniseinheit:

Nach Norm:

Permeationskoeffizient Q(T) in m2*Pa-1*s-1 (gibt an wieviel m3 Gas bezogen auf 0 °C und 101325 Pa in 1 s durch eine Probe von 1 m Dicke und 1 m2 Oberfläche bei einer Partialdruckdifferenz von 1Pa bei der Temperatur T permeieren) oder normiert auf Probenkörperdicke: Gasdurchlässigkeit D in m*s-1*Pa-1

(Verwandte) Normen:

ISO 1399:1983: Elastomere, Bestimmung der Gasdurchlässigkeit, Prüfung mit konstantem Volumen,

ISO 2872:1977: Elastomere, Bestimmung der Gasdurchlässigkeit, Prüfung mit konstantem Druck.

Prüfmethode:

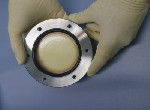

Die Probe wird in eine Permeationszelle so eingebaut, dass sie die Barriere zwischen zwei abgetrennten Kammern bildet. Eine Messkammer wird mit dem Prüfgas unter dem Prüfdruck befüllt. Nachdem die Messtemperatur erreicht ist, wird die Messung gestartet. Das durch die Probe permeierende Gas verdrängt Flüssigkeit aus einem U-Rohr, welches mit der anderen Messkammer verbunden ist. Der Permeationskoeffizient ergibt sich aus der Auftragung des verdrängten Volumens gegen die Zeit.

Nachweisgrenze:

Typische Größenordnung der Messwerte nach Norm 1*10-18 bis 150 * 10-18 m2 s-1 Pa (1 mm dicke Probe: in cm3*mm*bar/m3*Tag: 8,64-1296). Da Elastomere typischerweise relativ gut gasdurchlässig sind, werden im Allgemeinen die Nachweisgrenzen der Geräte bei Mecadi nicht erreicht. (<0,1 cm3*mm*bar/m3*Tag). Bitte informieren Sie uns, falls Sie Polymerblends, beschichtete oder Mehrschichtmaterialien als Muster zusenden.

Erforderlicher Prüfkörper:

Senden Sie uns in etwa ein Muster von der Größe eines DIN-A4-Blattes zu. Für nicht flache Probekörper bitten wir um Rücksprache. Nach Norm gilt eine aktive Probenfläche von mindestens 8 cm2 und eine Probendicke von 0,1 – 3mm. Die Proben sollen repräsentativ für das Material, frei von Fehlern und Defekten sowie gleichmäßig in der Dicke sein. Die Probendicke bestimmen wir für Sie auf Wunsch nach DIN 53534.

Vorgeschlagen wird die Prüfung von drei unabhängigen Mustern pro Test, die Norm macht keine Vorgaben zur minimalen Prüfmusterzahl. Wir messen standardmäßig Proben der Dicke von 20 µm – 3 mm, andere auf Anfrage.

Die Probenpräparation führen wir für Sie durch. Für unterschiedliche Prüfgase und Probentypen verwenden wir verschieden große Muster. Falls Sie die Probenpräparation vornehmen wollen erfragen Sie bitte Probengeometrien.

Bei empfindlichen Beschichtungsversuchen kann es sinnvoll sein erst die Träger zu präparieren und dann zu beschichten. Bitte informieren Sie uns, falls Ihre Proben z.B. zum mechanischen Versagen unter Druck (Prüfgas, O-Ring Dichtungen) neigen.

Prüfmedium:

Gase, Dämpfe, Lösungsmittel über Siedepunkt, Standard: O2, CH4, N2, Ar, He, H2, Cl2

Unsere Prüfzellen sind durch korrosionsfeste Auslegung nahezu universell einsetzbar. Bitte kontaktieren Sie uns für spezielle Fragestellungen. Die Prüfmethode ist in der Regel auf Einzelstoffe und Mischungen von Substanzen mit stark unterschiedlichen Permeationsraten beschränkt.

Prüfkonditionen:

Nach Norm: 30 °C +/- 1 °C

Gasdruck: nicht festgelegt in Norm, typischerweise bis 5 bar (500 kPa)

Temperatur: typisch noch Norm 20 °C – 125 °C

Bei Mecadi sind standardmäßig Messungen zwischen -50 °C bis + 150 °C möglich, andere auf Anfrage.

Mögliche Genauigkeit bei Mecadi: besser +/-0,1 K (Soll: +/-0,01 K) (Erfahrungswert +/- 1 K ergibt bei Elastomeren bis zu 20 % Messwertänderung)

Bei Mecadi mögliche Prüfdrücke: Standard bis 100 bar, andere auf Anfrage.

Sprechen Sie mit uns über spezielle Effekte und Anforderungen an die Proben bei hohen Drücken. Ebenfalls möglich sind Temperaturprofile (nicht-isotherme Messungen) zur Bestimmung von Morphologieänderungen und deren Beeinflussung durch Medien und Druck. Mecadi bietet basierend auf dieser Methode auch weitergehende Untersuchungen zur Bestimmung von Gaslöslichkeiten (Sorption und Desorption), Diffusionskoeffizienten und der Bestimmung der Durchbruchzeit durch Barrieren an.

Des Weiteren können Wechselwirkungen von Medium und Polymer untersucht werden, die Aussagen zu Beständigkeit, sowie physikalischen und chemischen Reaktionen unter Prozessbedinungen ermöglichen und somit Aussagen für die Auswahl von Werkstoffen liefern.

Aus Gründen der Arbeitssicherheit wird abweichend von der Norm bei Mecadi die Detektion des Permeats nicht mit einem Quecksilber gefüllten U-Rohr, sondern elektronischen Druckaufnehmern vorgenommen (konstantes Volumen).

Ausführung mit Detektion nach DIN auf Anfrage.

Hier finden Sie mehr Informationen zur Prüfmusterherstellung.