Beschreibung:

Beschreibung:

Prüfmethode für Stickstoff zur Bestimmung der Gasdurchlässigkeit durch flache Kunststoffe wie Folien, Folienbahnen, Laminate, coextrudierte oder beschichtete Materialien mit Hilfe einer Partialdruckdifferenz.

Ergebniseinheit:

- GTR (gas transmission rate) mol/m2·s·Pa, P (Gas permeability or coefficient of permeability) mol·m/ m2·s·Pa

- Üblicherweise Angabe als: cm3 (Normzustand)/ m2 · 24 h. Normzustand nach DIN 1343: Volumen Gas bei 273,15 K (0°C) und 101325 Pa (1 atm)

- normiert auf die Dicke des Musters: P (Permeabilität) mol·m/m2·s·Pa

- oder in der Praxis oft üblich: cm3·mm/m2·24 h· atm

(Verwandte) Normen:

ISO 15105

Prüfmethode:

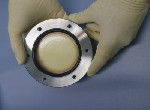

Die Probe wird in eine Permeationszelle so eingebaut, dass sie die Barriere zwischen zwei abgetrennten Kammern bildet. Beide Kammern werden evakuiert. Danach wird eine Kammer mit Prüfgas befüllt.

Durch die Transmission des Gases durch den Prüfkörper steigt in der anderen Kammer der Druck an. Aus dem Druckanstieg lässt sich die Permeationsrate berechnen.

Nachweisgrenze:

0.01 cm3/m2*Tag

Die Nachweisgrenze ist weiterhin abhängig von Musterbeschaffenheit und der Musterdicke.

Empfohlen für Messbereiche > 0,1 cm3/m2 Tag, da ansonsten die notwendigen Messzeiten (und damit die Kosten) steigen.

Bei sehr niedrigen Permeationsraten werden Messungen mit höherer Druckdifferenz zur Verkürzung der Messdauer empfohlen.

Erforderlicher Prüfkörper:

Senden Sie uns ein Muster der ungefähren Größe eines DIN-A4-Blattes zu.

Nach Norm: Probendurchmesser 10-150 mm aktive Fläche.

Die Proben sollen repräsentativ für das Material, frei von Fehlern und Defekten sowie gleichmäßig in der Dicke sein. Die Probendicke bestimmen wir für Sie auf Wunsch nach ISO 4593.

Vorgeschlagen wird die Prüfung von drei unabhängigen Mustern pro Test. Wir messen standardmäßig Proben der Dicke von 20 µm – 3 mm, andere auf Anfrage.

Probenpräparation führen wir für Sie durch.

Für unterschiedliche Prüfgase und Probentypen verwenden wir verschieden große Muster. Falls Sie die Probenpräparation selbst vornehmen wollen, erfragen Sie bitte die erforderlichen Probengeometrien. Bei empfindlichen Beschichtungsversuchen kann es sinnvoll sein, zuerst die Träger zu präparieren und dann zu beschichten. Bitte informieren Sie uns, falls Ihre Proben z.B. zur Rissbildung unter Druck (Prüfgas, O-Ring Dichtungen) neigen.

Prüfmedium:

Stickstoff > 99,5 %, trocken (Reingas).

Unsere Prüfzellen sind durch korrosionsfeste Auslegung nahezu universell einsetzbar. Bitte kontaktieren Sie uns für spezielle Fragestellungen.

Die Prüfmethode ist in der Regel auf Einzelstoffe und Mischungen von Substanzen mit stark unterschiedlichen Permeationsraten beschränkt.

Prüfkonditionen:

Nach Norm: 23 °C +/- 2°C Gas unter Umgebungsdruck (Partialdruckdifferenz ca. 1 atm)

Bei Mecadi mögliche Prüftemperaturen:

- Standard -50 °C bis +150 °C,

- andere auf Anfrage (-190°C bis +600 °C technisch möglich, erfordern Rüstzeit)

Bei Mecadi mögliche Prüfdrücke:

- Standard: bis 100 bar,

- andere auf Anfrage.

Sprechen Sie mit uns über spezielle Effekte und Anforderungen an die Proben bei hohen Drücken.

Ebenfalls möglich sind Temperaturprofile (nicht-isotherme Messungen) zur Bestimmung von Glasübergangstemperaturen und deren Beeinflussung durch Medien und Druck. Mecadi bietet basierend auf dieser Methode auch weitergehende Untersuchungen zur Bestimmung von Gaslöslichkeiten (Sorption und Desorption), Diffusionskoeffizienten und der Bestimmung der Durchbruchzeit durch Barrieren an.

Des Weiteren können Wechselwirkungen von Medium und Polymer untersucht werden, die Aussagen zu Beständigkeit sowie physikalischen und chemischen Reaktionen unter Prozessbedingungen ermöglichen und somit Kriterien für die Auswahl von Werkstoffen liefern.

Hier finden Sie mehr Informationen zur Prüfmusterherstellung.